年初以来,太重榆液铸造分公司积极推进项目制管理模式,主动调整产品结构,深入贯彻集团公司“以结果为导向,以效益为中心,以成败论英雄”精神实质,切实从新产品的缺陷和问题入手,采取积极有效措施,逐步攻克重点领域难点问题,各项工作有序推进。上下联动成立项目组

3月初,铸造分公司成立了新产品开发项目组,项目组由分公司经理层、技术系统、生产系统、经销系统组成,每周三下午定期召开会议,就分公司2020年以来的新产品进行专题研究,同时为分公司的产品转型升级提供数据支撑。山推产品、双特产品、伦茨产品,仅在3月份一个月的时间内,全部实现了重大突破,解决了三类产品的全部铸造疑难问题,实现了一季度新产品开发 100%的成功率,同时为铸造分公司 SVL 线(铸造三大突破点之一)后续产品批量化奠定了坚实的基础。

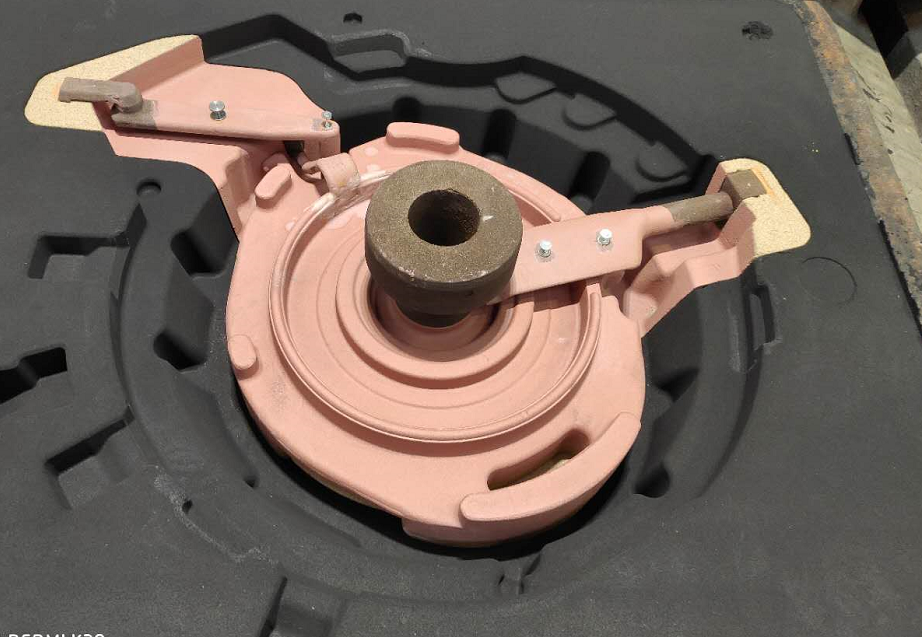

3D打印解决气孔难题

山推股份有限公司的变矩器壳体铸件的气孔缺陷问题,始终是困扰铸造分公司设计研发的难点之一,为解决此缺陷,铸造技术团队大胆采用了3D打印制作砂芯的办法,短短的4天时间就拿到了20套3D打印砂芯,试制结果很理想,不但成功解决了变矩器壳体铸件内的气孔缺陷,而且缩短了2/3的开发周期,大大降低了开发成本,并为后续相似铸件的开发提供了新的思路,实现了技术积累和突破,目前,该产品样件成功交付,有望形成新的批量订单。

“冷热结合”消除断芯难题

针对西安双特的离合器壳2375747铸件的砂芯断芯问题,项目团队通过分析讨论,统筹考虑铸件质量和节约生产成本,采用了冷芯和热芯相结合的制芯方法,最终形成一个整体砂芯的方案。通过与客户沟通,采用在这两个砂芯上放置芯撑子的方案,通过试制解决砂芯在浇注过程中的断裂问题。对于铸件上两个长油道内粘砂的问题,根据油道结构特点团队专门设计和制作了专用的内腔喷头,解决了粘砂问题。目前,该5747产品已成功交付,并形成批量订单。

新产品开发渐入佳境

为加快德国伦茨产品的开发,项目团队加速突破,不断深入地在公司质量体系的宣传、产品项目策划、产品工艺方案制作、产品质量保证的控制上下大功夫,并与客户进行及时交流、沟通,逐步地获得了外贸供应商的认可。目前,伦茨 06-250 产品已经形成批量订单,正在模具制作中,其他伦茨产品陆续加快跟进中。

在统筹兼顾质量与成本的前提下,铸造分公司攻成功解决“卡脖子”难题,实现了新产品技术攻关与市场推广的“双突破”,有力支撑了全年工作目标。目前,铸造分公司广大干部职工信心满满,正在向着下一个新的目标奋力冲刺。

企业电话:0351-6364198

企业电话:0351-6364198 企业传真:0351-6360527

企业传真:0351-6360527 邮箱地址:tz@tz.com.cn

邮箱地址:tz@tz.com.cn 企业地址:山西·太原·万柏林区玉河街53号

企业地址:山西·太原·万柏林区玉河街53号